Тепловая обработка в потоке

НАЗНАЧЕНИЕ

быстрый нагрев продукта и его последующее охлаждение до заданной температуры в тонкослойном закрытом потоке.

ОСОБЕННОСТИ

- индивидуальный проект привязки к сервисным средам Заказчика

- тепловой и гидравлический расчет с использованием специального программного обеспечения

- тестирование на основе математической модели

- автоматизация технологических операций на базе промышленного контроллера

ОСОБЕННОСТИ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ЛИНИЕЙ ТЕПЛОВОЙ ОБРАБОТКИ МОЛОЧНЫХ СМЕСЕЙ

Требования по увеличению ассортимента при сохранении объема производства возникшее, с одной стороны, из-за уменьшения объемов поставки сырья, с другой стороны из-за появления большого количества продуктов с новыми качествами, повлияли как на создание универсального оборудования, так и на организационно-технологические решения его использования.

Поскольку при небольших объемах и большом ассортименте продукции использование нескольких специализированных установок тепловой обработки экономически нецелесообразно, возникла необходимость в быстропереналаживаемом универсальном оборудовании.

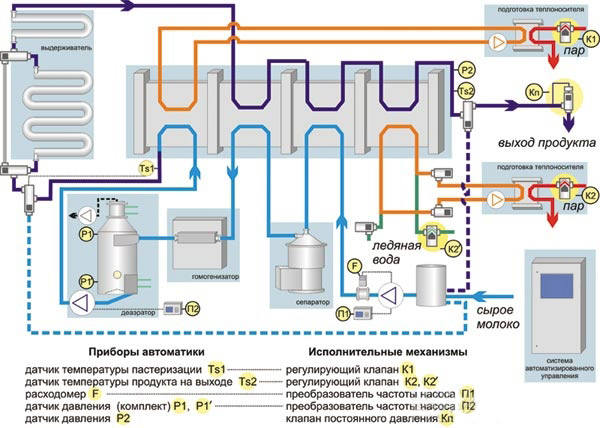

Исходя из этих условий сформировались типовые технологические линии, в том числе тепловой обработки молочных смесей. В состав типовой линии обычно входят:

- пластинчатая теплообменная установка, способная изменять режимы тепловой обработки как при нагреве, так и при охлаждении;

- трубчатый выдерживатель с изменяемым временем выдержки;

- установка подготовки теплоносителя;

- сепаратор (очиститель, сливкоотделитель);

- гомогенизатор;

- установка деаэрации;

- система автоматизированного управления на базе промышленного контроллера.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ЛИНИИ ТЕПЛОВОЙ ОБРАБОТКИ

Согласно ГОСТ 12027-93 конструкция теплообменных установок должна обеспечивать автоматизацию контроля, записи и регулирования температурного режима.

Опыт изготовления новой техники и разработки АСУТП позволил создать и отработать систему управления пастеризационно-охладительной установкой (ПОУ) на базе промышленного контроллера. Система осуществляет управление технологическим процессом, визуализацию его протекания, протоколирование и архивацию заданных и фактических параметров процесса в средствах автоматизации и исполнительных механизмах. Предусмотрено управление сопутствующим оборудованием - сепаратором, гомогенизатором, деаэратором.

При постановке задачи на разработку программного обеспечения в связи с быстро изменяющимися условиями работы технологической линии требуется учитывать все режимы подготовки молочной смеси для каждого продукта, обеспечивая при этом стабильность технологического потока.

Как известно, поток определяется главной характеристикой подающего продуктового насоса и гидравлическими сопротивлениями, создаваемыми во всех элементах технологической линии. Поскольку современная линия рассчитана на быстро изменяемые режимы работы, то при переходе с одного режима на другой изменяется сопротивление всей системы, что однозначно влияет на главную характеристику продуктового насоса. Например, переключение с малого выдерживателя на более длительный увеличивается гидравлическое сопротивление системы. В результате величина расхода подающего насоса может измениться, что приведет к разбалансировке работы всей установки: может произойти временное повышение температуры в секции пастеризации, изменение температуры на выходе из системы и общей производительности установки. Часто повторяющие скачки нестабильности по производительности линии могут привести к аварии (пригар пластин, разгерметизация теплообменника, выход из строя гомогенизатора и т.п.) или браку продукции.

Обычно при оформлении технического задания на линию тепловой обработки указываются:

- производительность (в л/ч);

- тепловые режимы пастеризации и выхода из теплообменника;

- время выдержки;

- необходимость сепарирования, гомогенизации или деаэрации.

При тепловом расчете теплообменного аппарата за основу берется производительность установки. Исходя из нее и учитывая параметры имеющегося на предприятии пара и хладоносителя, рассчитывают секции теплообменника, подбирают установку подготовки теплоносителя, гомогенизатор, сепараторы и основной продуктовый насос (или насосы).

Специалистами нашей компании был проведен анализ работы универсальной пастеризационно−охладительной установки в периоды переключения на различные режимы с использованием насосов с разными характеристиками. По результатам анализа разработана методика расчета изменения напора подающего насоса для разных режимов работы ПОУ. В итоге спроектирована схема управления установки в автоматическом режиме, подобраны приборы КИПиА и разработано программное обеспечение для стабильной работы технологической линии.

Согласно технического задания при проектировании каждая теплообменная установка должна рассчитываться не только по тепловому балансу, но и по гидравлическим потерям. Зная потери в транспортном потоке установки, создается завышенное гидравлическое сопротивление посредством специального клапана, т. е. постоянное давление (так называемый «подпор» потока) при любых заданных режимах работы. Кроме того, параллельно создается положительная разница давлений, не позволяющая пастеризованному продукту смешиваться с сырым молоком.

По этому давлению рассчитывается либо подбирается подающий насос с напорной характеристикой, равной или превышающей это давление. В этом случае на разных режимах гидравлическое сопротивление системы изменяется незначительно, но неизбежно расходная характеристика насоса будет изменяться. Для обеспечения ее постоянной величины насос должен комплектоваться частотным преобразователем и счетчиком−расходомером. Разработанное программное обеспечение системы позволяет на основании сигнала расходомера управлять насосом, изменяя частоту вращения электродвигателя, тем самым сохраняя заданный расход на любых режимах работы линии, обеспечивая стабильность технологического потока.

Изменение главной характеристики продуктового насоса очень серьезно сказывается на стабильности работы деаэратора. Поскольку в нем происходит разрыв транспортного потока, то при изменении режимов возможно изменение уровня жидкости, что определенным образом влияет на работу насоса после деаэратора и в итоге на производительность всей линии. Выбор насоса в данном случае также рассчитывается индивидуально для каждой установки с учетом изменения гидравлического сопротивления. Расходная характеристика также стабилизируется при помощи частотного преобразователя.

Управление частотным преобразователем происходит при помощи специальных датчиков, измеряющих давление в деаэрационной установке с учетом заданного вакуума при помощи специального программного обеспечения. Таким образом обеспечивается постоянный уровень жидкости в баке деаэратора, независимо от режимов работы технологической линии.